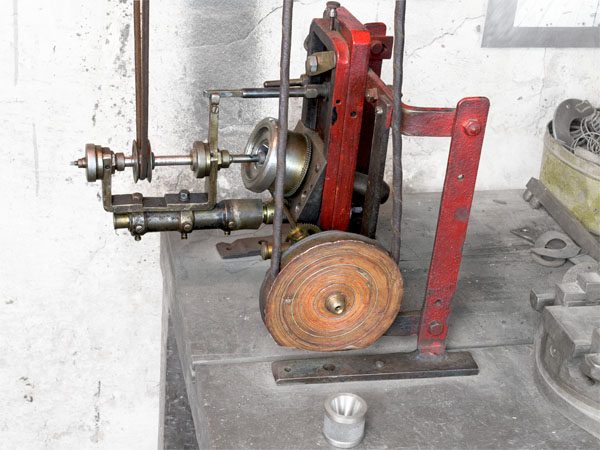

Schleif-Vorrichtung (Eigenbau).

Bei der ca. 32 cm hohen und 38 X 31 cm messenden Apparatur handelt es sich um eine Schleif-Vorrichtung zum Schleifen des Konus, welcher zur Verengung von Trauringen (vgl. Ringmaschine "Modell 50", Inv.-Nr. 2017FMF0074) gebraucht wurde. Sie wurde in der feinmechanischen Werkstatt in der Fellenbergmühle im Eigenbau verfertigt und lange betrieben - sie ist noch heute voll funktionstüchtig.

Schleifmaschinen sind Werkzeuge zum Glätten von Oberflächen oder zum Entfernen von Beschichtungen auf Oberflächen.

Ein auf der hölzernen Werkbank befestigtes Gestell aus Eisen dient der Schleifvorrichtung als Halterung. Die Maschine ist mittels Transmission durch die Hauptturbine zu betreiben. Eine zwischen zwei Gleitlagern waagerecht angeordnete Achse besitzt eine einstufige Antriebsscheibe und am Ende eine kleine Schleifscheibe, welche in die Halterung für den zu bearbeitenden Konus dergestalt eingreift, dass seine sich verjüngende Innenfläche - durch eine gleichzeitige Hubbewegung - geschliffen werden kann. Eine zweite Riemenscheibe dient der Aufnahme eines ebenfalls antreibenden Rundriemens aus gedrehtem Leder (die Transmission selbst weist hierbei eine zweistufige Riemenscheibe auf). Mittels Schneckenantrieb wird die Kraft übertragen und die Bewegung des Konus ausgelöst.

Zur Antriebsart mittels Transmission:

Die Transmission ist ein in der Regel historisches Riemengetriebe der frühen Industrialisierung und gehört zu den Zugmitteltrieben. Im feinmechanischen Museum Fellenbergmühle ist sie vorzüglich erhalten und bis in die Gegenwart in Funktion. Wichtiger Bestandteil dieser Antriebsart ist der Treibriemen (Transmissionsriemen).

Zur Übertragung der erzeugten Kraft - seit dem Jahre 1929 ersetzt in der Fellenbergmühle eine Turbine das zuvor verwendete Mühlrad - dienen bis heute Wellen aus Stahl und Riemenscheiben aus Gusseisen, welche über Flachriemen (Transmissionsriemen aus Leder) verbunden sind. Wie allgemein üblich, wird die Transmission durch an der Werkstattdecke verlaufende Wellen gewährleistet, die durch den gesamten Betrieb und zwei Geschosse geführt sind. So können die erforderlichen Kräfte über längere Wege, mit vergleichsweise geringem Materialeinsatz weitergeleit werden. An den Stellen, an denen eine (fest installierte) Maschine anzutreiben ist, wird mit einer Riemenscheibe ein Riemen zu dieser Maschine herunter geführt.

Im Gegensatz zu einer einfachen, festen Wasserradwelle zur Maschine (mit Steuerung allein über die Wasserzufuhr) kann mittels Turbine und Transmission die Antriebsmaschine stets bei optimalem Wirkungsgrad laufen, und jeder Abnehmer seine Drehzahl individuell einstellen. Der Einsatz von gestuften (kaskadierten) Riemenscheiben, also Scheiben verschiedener Durchmesser direkt nebeneinander, erlaubt die Einstellung verschiedener Drehzahlen an dem jeweils angetriebenen Gerät. Eine einfache Art einer Kupplung wird durch eine Anordnung von zwei gleichen Riemenscheiben nebeneinander, wovon eine - die Leer- oder Losscheibe - auf der Welle durchdreht, geschaffen: hierbei wird der Riemen zum Einkuppeln mittels eines Riemenschalters auf die an der Welle befestigte Festscheibe geschoben, zum Auskuppeln auf besagte Leerscheibe.

Generell war die Transmission, bevor Einzelantriebe zur Verfügung standen, eine wichtige Voraussetzung für maschinengetriebene, industrielle Bearbeitungs- und Fertigungsprozesse, da es seit ihrem Einsatz möglich wurde, die von einer zentralen Energiequelle zur Verfügung gestellte Energie auf mehrere (und sehr unterschiedliche) Maschinen zu verteilen.

Schleif-Vorrichtung

Handwerks- und Industriemuseum Fellenbergmühle

Merkmale

Institution:

Inventarnummer:

2017FMF0124

Anzahl:

1 Stück

Objektbezeichnung:

Schleif-Vorrichtung

weitere Objektbezeichnung:

Eigenbau

Signatur:

unbezeichnet

Technik:

Maße:

Gesamt:

H: 32 cm, L: 38 cm, B: 31 cm