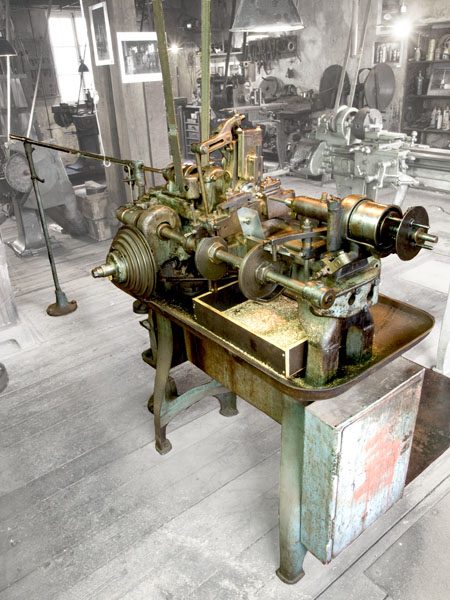

Kurvengesteuerter Dreh-Automat, Firma "Mautier Tornos".

Bei der vorliegenden Maschine handelt es sich um einen einspindeligen, durch Kurvenscheiben gesteuerten, Drehautomat, welcher im Jahr 1920 von der Firma "Mautier Tornos" in der Schweiz hergestellt wurde. Die genaue Bezeichnung lautet: "Mautier Tornos Suisse B. 2 Nr. 3188/74". Er wurde lange in der feinmechanischen Werkstatt in der Fellenbergmühle betrieben und ist bis heute voll funktionstüchtig.

Allgemeines zum Arbeitsgang des Drehens:

Das Drehen ist gemeinsam mit dem Bohren, Fräsen und Schleifen eines der wichtigsten Fertigungsverfahren der Zerspantechnik. Dabei werden von einem Werkstück Späne abgetrennt, um die gewünschte Form zu erzeugen: das eingespannte Werkstück rotiert beim Drehen um seine eigene Achse, während das einschneidige Werkzeug die zu erzeugende Kontur abfährt. Das Werkstück wird als Drehteil und das Werkzeug als Drehmeißel bezeichnet.

Zum vorliegenden Exponat:

Die Dreh-Vorrichtung hat bei einer Höhe von ca. 1,30 m eine Gesamtbreite von ca. 2,86 m (mit dem Gestell des Stangenvorschubs/Materialeinzugs). Sie besitzt über einem vierbeinigen Gestell eine waagerecht gelagerte Wanne zur Aufnahme der Drehspäne. Darüber befindet sich die eigentliche Dreh-Vorrichtung mit einem riemengetriebenen Bohrer/Anschlag, bestehend aus der Bohrvorrichtung und einer "Aufnahme" zur Längeneinstellung, drei feststehenden Stahlhaltern, die mit Werkzeugen zur Bearbeitung eines Werkstückes ausgestattet sind, einer nebenliegenden Welle zur Aufnahme der Kurvenscheiben, und einer Zange zum Spannen der zu drehenden Teile. Ein externes Gestell mit zwei auf dem Boden fest verschraubten Stützen und einem Schlitten hält und führt das zu bearbeitende Stangenmaterial und schiebt es in die Drehvorrichtung (Stangenvorschub) - dabei erfolgt der Einzug des Materials über einen Seilzug und ein Gewicht, durch dessen Absenkung der Schlitten in Richtung Maschine gezogen wird (Zugführung). Die Spannzange sowie alle Arbeitsschritte und -bewegungen werden über die eingangs erwähnten, auswechselbaren Kurvenscheiben gesteuert: einmal eingerichtet, laufen die Prozesse automatisch ab. Der Antrieb erfolgt mittels Transmission (vgl. unten) - der Spindelkopf weist eine einstufige Antriebsscheibe für die Aufnahme des Transmissionsriemens auf (nur eine Drehgeschwindigkeit möglich). Der Vorschub verfügt über eine separate fünfstufige Scheibe und wurde ebenfalls mittels Transmission über einen Rundschnurring (gedrehter Lederriemen) angetrieben.

Zu dem Dreh-Automat gehören als Zubehör mehrere Arbeitswerkzeuge, die in regalartigen Fächern auf einer Schmalseite gelagert sind. Die entsprechenden Kurvenscheiben und weiteres Zubehör sind unter der Inv.-Nr. 2017FMF0030 zusammengefasst.

Zur Funktionsweise von Kurvenscheiben:

Eine Kurvenscheibe ist als Bestandteil von Automaten ein Element zur Steuerung von ungleichförmigen Bewegungsabläufen auf eine rein mechanische Weise. Die Kurvenscheibe besteht in der Regel aus einer ebenen Scheibe mit ungleichförmigem Rand und wird in eine gleichmäßige Drehung versetzt. Über einen Hebel, eine zweite Steuerscheibe oder eine Scheibe mit Nut wird die aus der Drehung der Kurvenscheibe resultierende Bewegung von ihrem Rand abgegriffen und zur Steuerung technischer Abläufe (Arbeitsschritte und -bewegungen) verwendet. Die funktionale Einheit aus Kurvenscheibe und Hebel wird auch Kurvengetriebe genannt.

Zur Antriebsart mittels Transmission:

Die Transmission ist ein in der Regel historisches Riemengetriebe der frühen Industrialisierung und gehört zu den Zugmitteltrieben. Im feinmechanischen Museum Fellenbergmühle ist sie vorzüglich erhalten und bis in die Gegenwart in Funktion. Wichtiger Bestandteil dieser Antriebsart ist der Treibriemen (Transmissionsriemen).

Zur Übertragung der erzeugten Kraft - seit dem Jahre 1929 ersetzt in der Fellenbergmühle eine Turbine das zuvor verwendete Mühlrad - dienen bis heute Wellen aus Stahl und Riemenscheiben aus Gusseisen, welche über Flachriemen (Transmissionsriemen aus Leder) verbunden sind. Wie allgemein üblich, wird die Transmission durch an der Werkstattdecke verlaufende Wellen gewährleistet, die durch den gesamten Betrieb und zwei Geschosse geführt sind. So können die erforderlichen Kräfte über längere Wege, mit vergleichsweise geringem Materialeinsatz weitergeleit werden. An den Stellen, an denen eine (fest installierte) Maschine anzutreiben ist, wird mit einer Riemenscheibe ein Riemen zu dieser Maschine herunter geführt.

Im Gegensatz zu einer einfachen, festen Wasserradwelle zur Maschine (mit Steuerung allein über die Wasserzufuhr) kann mittels Turbine und Transmission die Antriebsmaschine stets bei optimalem Wirkungsgrad laufen, und jeder Abnehmer seine Drehzahl individuell einstellen. Der Einsatz von gestuften (kaskadierten) Riemenscheiben, also Scheiben verschiedener Durchmesser direkt nebeneinander, erlaubt die Einstellung verschiedener Drehzahlen an dem jeweils angetriebenen Gerät. Eine einfache Art einer Kupplung wird durch eine Anordnung von zwei gleichen Riemenscheiben nebeneinander, wovon eine - die Leer- oder Losscheibe - auf der Welle durchdreht, geschaffen: hierbei wird der Riemen zum Einkuppeln mittels eines Riemenschalters auf die an der Welle befestigte Festscheibe geschoben, zum Auskuppeln auf besagte Leerscheibe.

Generell war die Transmission, bevor Einzelantriebe zur Verfügung standen, eine wichtige Voraussetzung für maschinengetriebene, industrielle Bearbeitungs- und Fertigungsprozesse, da es seit ihrem Einsatz möglich wurde, die von einer zentralen Energiequelle zur Verfügung gestellte Energie auf mehrere (und sehr unterschiedliche) Maschinen zu verteilen.

Kurvengesteuerter Dreh-Automat

Handwerks- und Industriemuseum Fellenbergmühle

Merkmale

Institution:

Inventarnummer:

2017FMF0029

Anzahl:

1 Stück

Objektbezeichnung:

Kurvengesteuerter Dreh-Automat

weitere Objektbezeichnung:

Firma "Mautier Tornos"

Signatur:

Firmenaufdruck

Material:

Technik:

Maße:

Gesamt:

H: 130 cm, B: 286 cm (mit dem Gestell des Stangenvorschubs), T: 60 cm