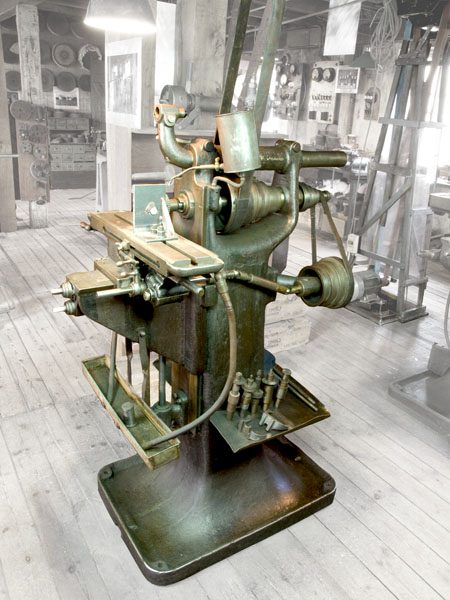

Fräsmaschine, evtl. der Firma "Eisenwerk Eisenach".

Bei dem Objekt handelt es sich um eine Fräsmaschine, welche vielleicht von dem Betrieb "Eisenwerk Eisenach" hergestellt wurde. Sie ist an die Transmission der Mühle angeschlossen und so bis heute voll funktionstüchtig.

Eine Fräsmaschine ist eine spanende Werkzeugmaschine. Mittels rotierender, mehrschneidiger Schneidwerkzeuge trägt die Fräsmaschine Material von einem Werkstück durch Zerspanung ab, um es in die gewünschte Form zu bringen. Das Fräsen leitet sich prinzipiell vom Bohren ab, doch verfügt das Fräsen mindestens über drei Vorschubrichtungen, wodurch auch komplexe räumliche Körper hergestellt werden können - im Falle der vorliegenden Maschine waren dies in erster Linie Zahnräder. So sind Fräsmaschinen durch drei oder mehr Bewegungsachsen gekennzeichnet, die dem Werkzeug- oder dem Werkstückträger zugeordnet sind. Werkstatt-Fräsmaschinen bestehen in der Regel aus einem manuell horizontal und vertikal verfahrbaren Maschinentisch sowie einem horizontal beweglichen Fräskopf, dessen Fräser mit der Pinole ausgefahren werden kann.

Zum vorliegenden Exponat:

Als unterste Komponenten der ca. 1,43 m hohen Maschine tragen der Maschinenständer und das Gestell alle weiteren Bauteile. Hierbei bilden Gestell und Maschinenständer eine Einheit, an der die Führungen befestigt sind (Monoblockmaschine).

Die zu bearbeitenden Werkstücke werden auf einem Maschinentisch befestigt, wobei es nur möglich ist, gusseiserne Teile zu fräsen. Der Maschinentisch ist über einem Querschieber und einer Konsole angebracht. Die Konsole hängt in Führungen des Maschinenständers und ist in vertikaler Richtung (höhen-)verstellbar, der darauf gelagerte Querschieber verfährt in horizontaler Richtung.

Bis heute ist die Maschine mittels Transmission durch die Hauptturbine zu betreiben (vgl. unten). Eine vierstufige Antriebsscheibe (kaskadierte Riemenscheibe) dient der Aufnahme des Transmissionsriemens. Die Vorschubbewegung wird vom Hauptantrieb mittels einer ebenfalls vierstufigen Riemenscheibe abgeleitet und mit Gewindetrieben bzw. einer Kardanwelle auf den Längsschlitten übertragen. Zusätzlich zum maschinellen Antrieb können die Quer- und Höhenverstellungen (Querschlitten und Konsole) auch manuell über Kurbeln betätigt werden.

Die Fräsmaschine besitzt eine Arbeitsspindel mit einer ausfahrbaren Pinole und eine um 180° schwenkbare Halterung. Die bearbeitenden Werkzeuge (= "Fräser"), welche verschiedene Formen und Durchmesser haben können, werden entweder einseitig eingespannt, oder - im Fall von längeren Fräsern und einem daraus resultierenden höheren Seitendruck - unter Hinzunahme der klappbaren Halterung zweiseitig gespannt. Das Werkzeug verrichtet den Fräsprozess mittels schneller Drehung - zur Kühlung wird Kühlflüssigkeit verwendet, welche aus einem hoch angebrachten Behälter stammt. Die anfallenden Materialspäne sowie die Flüssigkeit werden über Schläuche in eine tiefliegende Wanne geleitet.

Zur Zubehör gehören mehrere Werkzeuge/Fräser.

Zur Antriebsart mittels Transmission:

Die Transmission ist ein in der Regel historisches Riemengetriebe der frühen Industrialisierung und gehört zu den Zugmitteltrieben. Im feinmechanischen Museum Fellenbergmühle ist sie vorzüglich erhalten und bis in die Gegenwart in Funktion. Wichtiger Bestandteil dieser Antriebsart ist der Treibriemen (Transmissionsriemen).

Zur Übertragung der erzeugten Kraft - seit dem Jahre 1929 ersetzt in der Fellenbergmühle eine Turbine das zuvor verwendete Mühlrad - dienen bis heute Wellen aus Stahl und Riemenscheiben aus Gusseisen, welche über Flachriemen (Transmissionsriemen aus Leder) verbunden sind. Wie allgemein üblich, wird die Transmission durch an der Werkstattdecke verlaufende Wellen gewährleistet, die durch den gesamten Betrieb und zwei Geschosse geführt sind. So können die erforderlichen Kräfte über längere Wege, mit vergleichsweise geringem Materialeinsatz weitergeleit werden. An den Stellen, an denen eine (fest installierte) Maschine anzutreiben ist, wird mit einer Riemenscheibe ein Riemen zu dieser Maschine herunter geführt.

Im Gegensatz zu einer einfachen, festen Wasserradwelle zur Maschine (mit Steuerung allein über die Wasserzufuhr) kann mittels Turbine und Transmission die Antriebsmaschine stets bei optimalem Wirkungsgrad laufen, und jeder Abnehmer seine Drehzahl individuell einstellen. Der Einsatz von gestuften (kaskadierten) Riemenscheiben, also Scheiben verschiedener Durchmesser direkt nebeneinander, erlaubt die Einstellung verschiedener Drehzahlen an dem jeweils angetriebenen Gerät. Eine einfache Art einer Kupplung wird durch eine Anordnung von zwei gleichen Riemenscheiben nebeneinander, wovon eine - die Leer- oder Losscheibe - auf der Welle durchdreht, geschaffen: hierbei wird der Riemen zum Einkuppeln mittels eines Riemenschalters auf die an der Welle befestigte Festscheibe geschoben, zum Auskuppeln auf besagte Leerscheibe.

Generell war die Transmission, bevor Einzelantriebe zur Verfügung standen, eine wichtige Voraussetzung für maschinengetriebene, industrielle Bearbeitungs- und Fertigungsprozesse, da es seit ihrem Einsatz möglich wurde, die von einer zentralen Energiequelle zur Verfügung gestellte Energie auf mehrere (und sehr unterschiedliche) Maschinen zu verteilen.

Fräsmaschine

Handwerks- und Industriemuseum Fellenbergmühle

Merkmale

Institution:

Inventarnummer:

2017FMF0022

Anzahl:

1 Stück

Objektbezeichnung:

weitere Objektbezeichnung:

evtl. von der Firma "Eisenwerk Eisenach".

Signatur:

unbezeichnet