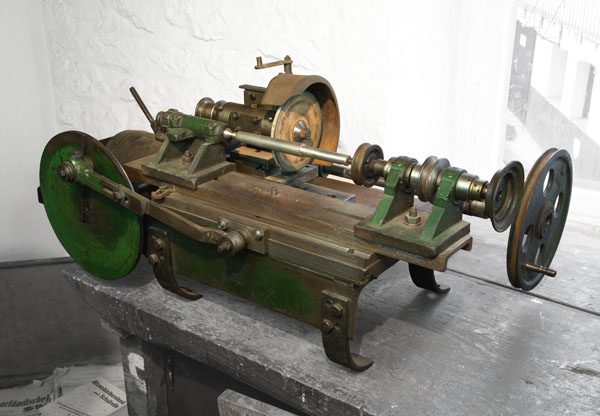

Spitzenschleifmaschine (Eigenbau).

Bei der ca. 40 cm hohen und etwa 80 X 50 cm messenden Maschine handelt es sich um eine Spitzenschleifmaschine mit einer Schleifscheibe. Sie wurde im Jahre 1938 in der feinmechanischen Werkstatt in der Fellenbergmühle von Stephan Gottfrois - seit 1932 Pächter des Betriebs - im Eigenbau hergestellt und von da an lange betrieben.

Schleifmaschinen sind Werkzeuge zum Glätten von Oberflächen oder zum Entfernen von Beschichtungen auf Oberflächen.

Zum vorliegenden Exponat:

Die eigentliche Schleifvorrichtung ist über einem eisernen Unterbau mit Maschinenbett angebracht. Sie ist mit einem waagerecht gelagerten Längsschlitten mit einer Exzenterscheibe ausgestattet, der seinerseits zwei Reitstöcke mit Halterungsspitzen trägt. Die Achse der Schleifscheibe ist parallel zur Längsachse angelegt, die Scheibe selbst schliff das Werkstück mit seiner schmalen Außenseite. Der Hub des Tisches ist manuell verstellbar. Die zu bearbeitenden stangenförmigen Werkstücke wurden mittels des integrierten Zentrierbohrers (rechter Reitstock)an beiden Enden angebohrt und so mit einer Zentrierung versehen - so konnten sie im Folgenden zwischen den beiden Spitzen der Reitstöcke eingespannt werden. Es ist eine Halterung für einen zweiten, aufzuschraubenden Schleifstein vorhanden. Der Antrieb der Schleifscheibe sowie des Zentrierbohrers erfolgte jeweils über einstufige Riemenscheiben mittels Transmission. Ein im Raum befindlicher Elektromotor erzeugte die hierfür nötige Antriebsenergie. Der verbindende Antriebsriemen fehlt, so dass die Maschine derzeit nicht funktionstüchtig ist.

Zur Antriebsart mittels Transmission:

Die Transmission ist ein in der Regel historisches Riemengetriebe der frühen Industrialisierung und gehört zu den Zugmitteltrieben. Im feinmechanischen Museum Fellenbergmühle ist sie vorzüglich erhalten und bis in die Gegenwart in Funktion. Wichtiger Bestandteil dieser Antriebsart ist der Treibriemen (Transmissionsriemen).

Zur Übertragung der erzeugten Kraft - seit dem Jahre 1929 ersetzt in der Fellenbergmühle eine Turbine das zuvor verwendete Mühlrad - dienen bis heute Wellen aus Stahl und Riemenscheiben aus Gusseisen, welche über Flachriemen (Transmissionsriemen aus Leder) verbunden sind. Wie allgemein üblich, wird die Transmission durch an der Werkstattdecke verlaufende Wellen gewährleistet, die durch den gesamten Betrieb und zwei Geschosse geführt sind. So können die erforderlichen Kräfte über längere Wege, mit vergleichsweise geringem Materialeinsatz weitergeleit werden. An den Stellen, an denen eine (fest installierte) Maschine anzutreiben ist, wird mit einer Riemenscheibe ein Riemen zu dieser Maschine herunter geführt. In diesem Werkstattraum wurde die Transmission von einem eigenen Elektromotor angetrieben.

Im Gegensatz zu einer einfachen, festen Wasserradwelle zur Maschine (mit Steuerung allein über die Wasserzufuhr) kann mittels Turbine oder Elektromotor und Transmission die Antriebsmaschine stets bei optimalem Wirkungsgrad laufen, und jeder Abnehmer seine Drehzahl individuell einstellen. Der Einsatz von gestuften (kaskadierten) Riemenscheiben, also Scheiben verschiedener Durchmesser direkt nebeneinander, erlaubt die Einstellung verschiedener Drehzahlen an dem jeweils angetriebenen Gerät. Eine einfache Art einer Kupplung wird durch eine Anordnung von zwei gleichen Riemenscheiben nebeneinander, wovon eine - die Leer- oder Losscheibe - auf der Welle durchdreht, geschaffen: hierbei wird der Riemen zum Einkuppeln mittels eines Riemenschalters auf die an der Welle befestigte Festscheibe geschoben, zum Auskuppeln auf besagte Leerscheibe.

Generell war die Transmission, bevor Einzelantriebe zur Verfügung standen, eine wichtige Voraussetzung für maschinengetriebene, industrielle Bearbeitungs- und Fertigungsprozesse, da es seit ihrem Einsatz möglich wurde, die von einer zentralen Energiequelle zur Verfügung gestellte Energie auf mehrere (und sehr unterschiedliche) Maschinen zu verteilen.

Spitzenschleifmaschine

Handwerks- und Industriemuseum Fellenbergmühle

Merkmale

Institution:

Inventarnummer:

2017FMF0059

Anzahl:

1 Stück

Objektbezeichnung:

Spitzenschleifmaschine

weitere Objektbezeichnung:

Eigenbau

Signatur:

unbezeichnet

Technik:

Maße:

Gesamt:

H: 40 cm, B: 80 cm, T: 50 cm